Usine du Futur

Notre ClientSecteur d’activité : Oil & Gas

Localisation : USA

|

Le ProduitFonction : Distribution

Matière : Alu 7075

Taille de série : 100 pièces

|

ProblématiquePièce très complexe : Forme coudée, trous sécants,

formes géométriques intérieures complexes, Zéro bavure, état de surface pointu. Jusqu’à présent produite en plusieurs opérations de tournage et centre d’usinage. |

ObjectifProduire la pièce en une opération : Cela minimisera le nombre de pièce de réglage et évitera les erreurs de positionnement en reprise.

Diminution significative des coûts, et gains en qualité. |

Solutions apportées

1. Productivité augmentée

|

|

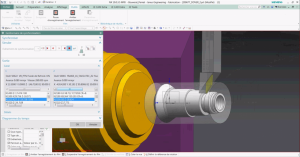

2. CFAO et Simulation

Le dessin 3D intégré à notre CFAO permet une programmation rapide et une simulation finale. La stratégie d’usinage vise à finir la pièce en une seule phase.

Une cellule dédiée travaille sur les paramètres de coupe pour gagner en réactivité au moment de la mise en production.

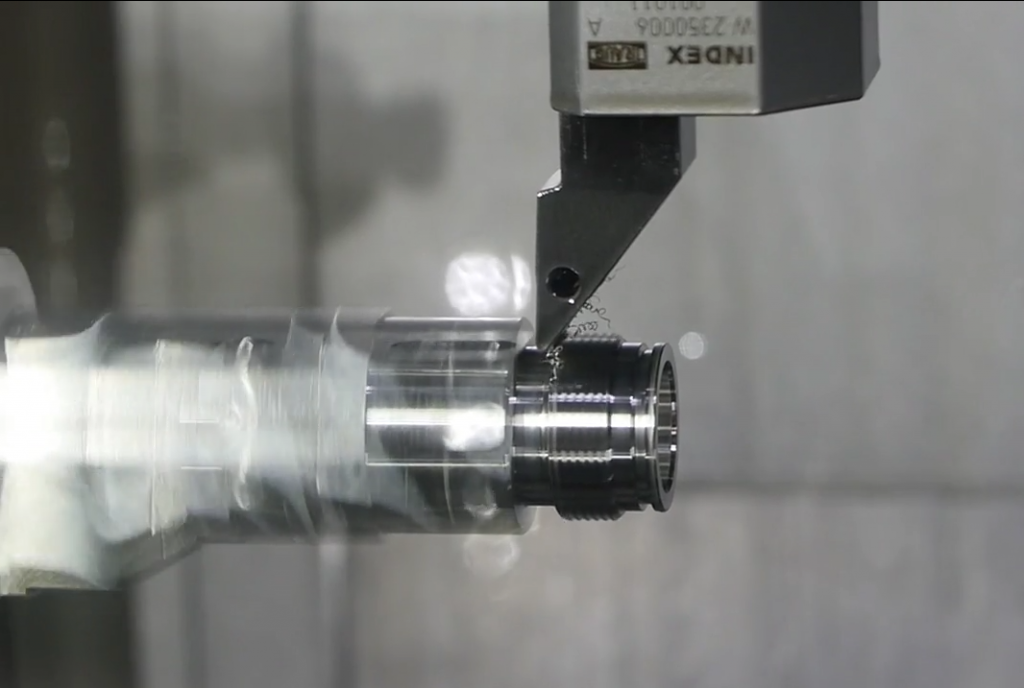

3. Usinage

|

|

Et plus particulièrement sur l’INDEX R200 : un Centre de tournage fraisage bibroche 2×5 axes continus. La productivité en petites séries de ce moyen de production ultra-innovant est décuplée grâce à deux systèmes indépendants intégralement équipés pour l’usinage à 5 axes travaillant en simultané.

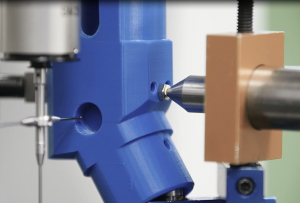

4. Machine auto-adaptative

Grâce à la machine auto-adaptative, les Outils de contrôle dialoguent avec la machine de production pour qu’elle puisse s’autocorriger et se recentrer sur la tolérance. La machine peut ainsi produire en continu 24h/24 et sans surveillance.

Résultats

Une série de pièces complexes usinées à partir de barres en une opération :

Gains globaux significatifs en termes de réactivité, précision et coûts : diminution de 20% du prix pièce !

Découvrez notre Usine du Futur en images :